我国有近十万家砖瓦企业,年产砖约6000亿块。砖瓦行业是建材行业的耗能大户,而其中砖机的电耗要占到一般粘土砖厂电耗的1/3左右。为了实现可持续发展,砖瓦行业的节能降耗已是势在必行,砖机的节能尤为重要,于是节能砖机就应运而生。

1 对节能砖机的认定 现在“节能砖机”几乎是遍地开花,有的节能砖机确实在节电方面有较大的突破,而有的节能砖机只是在一些低档次的砖机上装一个小一点的电动机而已。因此,对节能砖机应该有较为规范合理的认定。

1.1 什么样的砖机才算节能砖机 应该把那些工作性能好,制品质量优良,产量在同类机型中较高而万块砖坯的电耗较低的砖机称作节能砖机。笔者曾经应邀去改造一家砖厂的“节能砖机”,到现场一看,发现这台砖机的电机虽小,但电流居高不下,电机严重发热,制品质量很差,而产量不到同类机型的一半,开机时前面泥缸在“点头”,后面减速器在“跳舞”,这种应该淘汰的“无能砖机”是不应该戴上“节能砖机”的桂冠的。必须把上述条件作为节能砖机的认定标准,才能促进砖瓦行业的节能降耗,才能提高砖瓦机械的装备水平。

1.2 国产节能砖机的现状 现在有人认为,国产砖机与国外先进水平相比还有很大差距,要进一步节能是不切合实际的;另一种看法则认为砖机节能很容易,只要把某些功能简化,把电机配小一点,实现节能是不费吹灰之力的。这两种看法都是不对的。从多年来引进设备的运行情况看,多数的经济效益不佳,电耗太高就是其中的原因之一。而有的国产砖机在消化吸收国外先进技术的基础上,结合我国国情,大胆进行创新,在节能降耗方面的确取得了长足的进步。陈鹏雄先生就为此进行了卓有成效的工作。对于我国处于弱势的耐磨材料方面,由于采用了国际先进的消失模铸造工艺(又称真空实型铸造),国产的精铸高铬合金螺旋绞刀,其性能已经接近国际先进水平。当然,如果把节能砖机简单化,不从提高传动效率、挤出效率上着手,不在砖机结构、材料、工艺上下功夫,生产节能砖机就是一句空话。

2 砖机的优化设计和制造是关键

2.1 绞刀的优化设计 螺旋绞刀是砖机的关键部件,被称作砖机的“心脏”,绞刀设计的好坏对砖机的性能是至关重要的。现在,绞刀设计中最突出的问题是不少砖机制造厂搞一刀切,有些采用压制成型工艺或铸钢绞刀的厂家因为受到模具的限制,就只能生产单一规格的螺旋绞刀。有些使用拉制成形绞刀的厂家也习惯于统一规格。这种一套绞刀全国通用的做法是造成砖机性能差、电耗高的根本原因。笔者改造过的几家砖厂,重新设计绞刀后,电耗下降一般在20%以上,而砖机产量大都提高30%以上。由此可见,因地制宜优化设计螺旋绞刀能够实现大幅度节能。限于篇幅,本文不能详细列举各种螺旋绞刀的设计方案。简而言之,绞刀设计必须根据砖厂和所使用砖机的实际情况,实事求是,区别对待,区别设计。

2.2 螺旋绞刀的制作 现在国内砖机厂制作螺旋绞刀采用三种方法:①用铸造方法铸造整体铸钢绞刀;②用压模热压螺旋绞刀叶片,再焊成螺旋绞刀;③人工拉制绞刀叶片,再焊成螺旋绞刀。前两种方法既不能保证螺旋绞刀的制作精度,又使螺旋绞刀受模具限制不能满足设计要求;人工拉制螺旋绞刀叶片虽然灵活多变,可以满足设计要求,但是生产中拉制工艺很不规范,有的误差很大,影响使用效果。人工拉制螺旋绞刀叶片应该制订合理的工艺规程,并且有必要的检测手段才能有较好的成型性能。这些螺旋绞刀的耐磨性能差,和国际先进水平相差甚远,使砖机的性能不稳定,产量很难稳定,万块砖坯的电耗也高。其实,国内用消失模生产的高铬合金绞刀在精度上和耐磨性能方面已经接近国际先进水平。应用高铬合金绞刀,可以长期保持较高的挤出效率,是砖机节能的最佳选择。

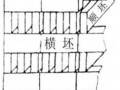

2.3 泥缸的优化设计 泥缸是和螺旋绞刀配合的部件。有些砖机制造厂至今还在生产锥形组合泥缸,这种泥缸在出泥口部分直径急剧缩小,使砖机能耗增高。笔者改造过一台锥形泥缸的砖机,将其改为等径泥缸以后每万块砖机的电耗下降了20%左右。泥缸设计还有一个泥缸长度问题,有些砖机的泥缸过短,砖坯质量差,成品率低,相对来说,每万块砖坯的电耗高;有些砖机的泥缸过长,增大了动力消耗。在有些场合下,泥缸中设置冷却装置也是必要的。

2.4 上级搅拌部分的优化设计 有些砖机厂只重视下级挤出系统,忽视下级搅拌部分的设计。