隧道窑厂投产半年来一直焙烧不正常,主要问题有:

1 坯体在干燥室即产生倒塌严重时造成过窑车卡死;

成品砖火度严重不均,中部过烧而顶部及边部都经常欠火 。经过分析,我认为有以下原因并提出改进意见:

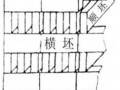

一 砖坯生产采用的是50---50双级真空挤砖机,但生产时其硬度明显不足,水份含量较大。加之其干燥热内入口设置不合理,过于偏向于前端。当高湿砖坯过早地接触高温烟气并在短较空间内聚积则产生了倒垛,这和平时常见的低温条件下的潮塌不同。所以解决办法应该是:尽量稀码,采用三压三装坯方法,行距不低于15cm,降低烟气与潮气在窑内的运行阻力,尽快地排出窑外。同时余热抽取闸阀前低后高,降低热内入口温度,缓速干燥,延长干燥周期。

二 建窑时过多考虑窑车运行的顺畅而强行增加了坯垛与窑墙窑顶的距离,这就使得窑内热量的损失与填充量增大很多。加之焙烧操作时排烟机抽力调得过大,首闸用得过高而造成通风量过大及大量的热损失,所以煤耗增加而且顶部砖和两侧砖欠火。解决办法是:尽可能地降低首对闸阀,同时降低排烟机抽力。这样就能减小窑内各部的温差,使火度均匀。不足之处是焙烧速度会明显减慢。但这是窑体无法改变的情况下唯一能解决问题的办法。