第一节、温度曲线(焙烧曲线)

窑炉从设计到操作,温度曲线为最重要的参数之一。

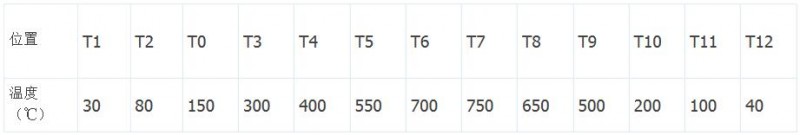

1、测温方式:本窑炉共有13个测温点,分别为预热段5个(T0至T4,T0和T3为低温碳化室温度),焙烧段4个(T5至T8),冷却段4个(T9至T12)。预热段和冷却段使用K型热电偶,焙烧段和TO使用S型热电偶。

2、温度曲线

第二节、隧道窑的特性

一般窑炉工艺设计主要烧制陶瓷、保温砖、耐火砖等产品,基本靠外界提供热源。加热方式有煤气喷嘴、可燃油喷嘴、煤粉喷嘴,或者直接设置一段炉灶添置煤块加热。而直接通过物料自身放出热量,烧结自身的方式较少。考虑我公司烧制的硅藻土(硅藻类植物的遗骸经过长时期沉积,与土壤中的二氧化硅结合后变为硅藻土),出产地处于露天可开采的煤层上方,其中含有机质(30%左右)较多。作为沥青改性剂的主要成分,含有机质影响产品稳定性。有机质在加热后可释放出一定热量(可作燃料),经取样实验测定硅藻土热值在800—1000Kcal/公斤,应合理应用。窑炉设计时考虑将有机质去除的同时,加热硅藻中的有机质将窑温提升。硅藻土的特性决定了我们使用的窑炉与普通窑炉的不同:

1、低温碳化室

低温碳化室的设计是硅藻土在加热到150—300℃时,有可燃气体析出,类似煤。隧道窑烧制硅藻土的过程,可参照煤在隔离空气的情况下加热过程(即一般所说的干馏)。经查阅,煤随温度升高将发生以下变化:

由上表可知在300℃时,硅藻土经加热可放出焦油气体(即挥发分),再将这部分气体打入到焙烧段,既减少废气体的排放,又有效起到煤气的助燃效果,一举两得。

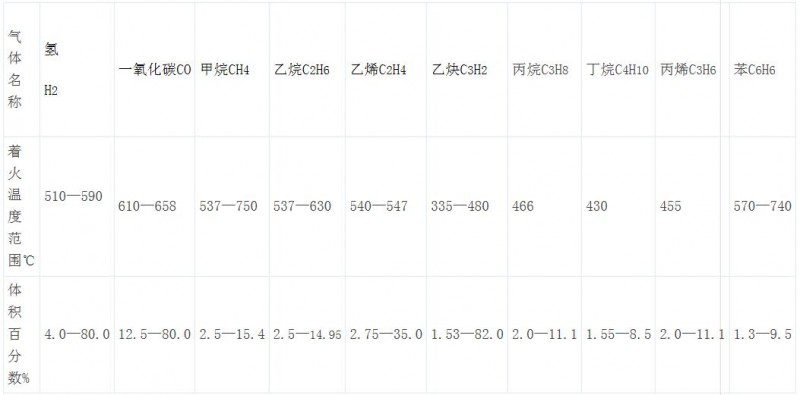

经资料显示,硅藻土在通过加热可释放的气体有:氢(H2)、一氧化碳(CO)、甲烷(CH4)、乙烷(C2H6)、乙烯(C2H4)、乙炔(C3H2)等,其着火温度和浓度(常温下在空气中燃烧)如下:

表中显示当温度达到335℃,乙炔C3H2与氧气反应后所释放热量可将比他热值高的气体点燃,即达到助燃——燃烧——完全燃烧的效果。

2、循环风机

低温碳化室的砖坯再通过循环风机抽取焙烧段高温热空气,引燃低温碳化室内的砖坯。循环风机连接脱硫塔,硅藻土和褐煤的成分类似,在400—600℃间释放出大量含硫的酸性气体,如SO2, SO3、H2S与水气H2O混合形成硫酸或亚硫酸,对管道和风机造成极大腐蚀损害,因此在循环系统中设置脱硫装置,让焙烧段出来的含硫高温烟气经脱硫,再送到低温碳化室即起到加热砖坯、提升温度作用,也保护设备和降低环境污染。

第三节、干燥窑和隧道窑各段温度调节

窑炉调节操作目的是达到理想温度曲线,并采用低温缓慢燃烧方式,烧制出的产品符合检测要求,质量达标。其中各段温度指标和调试如下

(一)、干燥窑窑温调节

干燥窑热量主要靠隧道窑送热系统和排烟系统提供,送热占主要。

1、当隧道窑冷却段热量不够充足,可打开两对干燥窑循环风机,起到阻挡热量被抽走的作用,稳住干燥温度。当干燥T5、T6在50℃以下时,打开一对;50——70℃间开一个;70℃以上不开启。

2、干燥窑温度超过110℃时需注意,硅藻土可能释放挥发分并已达到燃烧条件。调节操作:a、排潮风机频率设置在30赫兹以上。b、送热风机频率在30赫兹以上,开启隧道窑四个窑门冷却风机,送热风管开到最大,送入外界冷空气冷却干燥窑。

干燥窑温度仍持续升高,风机调节均不凑效,迅速向干燥窑顶进湿砖坯,直至温度降至110℃以下。从干燥窑顶出的高温砖坯可送入未使用的二号隧道窑。如两条窑同时使用时,应将高温砖坯送入与干燥窑不对应的隧道窑,如一号干燥窑送入二号隧道窑。

(二)、隧道窑窑温调节

1、预热段

T1温度应和室温差距不大。

如果温度较高(在150℃以上)的情况,首先判断硅藻土砖坯是在干燥窑低温燃烧,还是隧道窑着火点(高温点)前移。

前一种情况发生时,干燥窑窑温定已居高不下,须先将干燥窑温度降低,可参看干燥窑窑温调节。并减慢隧道窑进车速度再作观察。

如果是后一种情况,将排烟风机风管两侧6道闸门开至第三格。注意温度超过150℃时,关小排烟风机闸门。烟气温度也相应升高,开大排烟管道闸门把这部分高温烟气送进干燥窑时需注意——烟气内含有挥发份,极可能将干燥室内温度提升起来,并损坏排烟风机,产生“高温”(180℃以上)干燥现象。

T2与T1相距八米,控制调节和T1相同,温度不可过高,会烧坏隧道窑3号窑门。

T0距T2六米,T3距 T0四米,同为低温碳化室温度。当温度达到110——300℃时,开启助燃风机,可对焙烧段起到助燃作用。调节原理参看低温碳化室。

T4距T3六米,测量温度主要为循环风机所抽走的烟气温度,循环风机耐烟气温度不超过250℃,T4温度不超过500℃否则会损坏风机。

当高温提前至此段,如T3升至500℃,加快进车速度的同时减少排烟风机的抽力,加大送热风机抽力,让高温向窑尾方向后移。

当此段温度均低于150℃时,间歇性开启循环风机或加大循环风机频率,开大排烟风机闸门至第二格左右。目的抽取焙烧段热量,同时加大水汽排出,从而达到升温。如调整10小时后均无变化,应减慢进车速度,在保证整段窑内最高温700℃以上时。使温度向前移,当T4升至300℃即可正常进车。

2.焙烧段

T5距T4十米,T5、T6、T7、T8之间各相距四米。

高温点的前后变化:最高点温度前移,T4升至600℃以上,保持进车速度,循环风机频率降低为15赫兹或关闭,排烟风机闸门关小至第一格,排潮风机频率调至25赫兹以上,并且根据观察关闭窑门冷却风机一对或全部。操作以上都无变化时,则需加快进车速度(一小时一车),直至T4降至400℃以下正常。

最高温度点后移,如T9升至800℃以上,将上述操作反向相对调节。在调节后无变动时,可减慢进车速度。

温度不稳定情况出现:a、温度升高。为提高砖坯热值,砖坯内混合掺入少量煤粉(10%左右)。硅藻土热值有波动,在窑炉内燃烧,会出现温度过高 1000℃以上,整段超过900℃的情况。对硅藻土的烧成质量和窑炉使用寿命都有损害。温度过高,采取方法:打开全部窑门冷却风机和助燃风机进行冷却,让冷空气进入窑内冷却;循环风机和送热风机频率提高到20赫兹以上,让热量分散于预热段和干燥窑中。随时观察温度变化做出调整。控制进车速度,将高温窑车顶到冷却段,会烧损冷却段送热管道。出现某一点温度较高的情况,比如T8温度超过900℃,开启助燃风机, T8处的助燃风管管闸开大,关闭其余的助燃管道闸门,使此一点的温度迅速冷却到正常范围。

b、温度降低。当砖坯热值不高(砖坯中无煤粉混合的情况)或因外界气温降低,窑内温度也会降低。缩短进车速度,调节进风和抽风量,减少热量损失。将排烟风机风管闸门关小至第一格内或关闭(将第一和第二号窑门提升少许)。如温度继续降低,应关闭送热风机,开启一对窑门冷却风机。观察一段时间后,温度仍无变化,可在砖坯垛上适当加煤(50——100公斤左右/每车)。并可考虑使用液化气助燃。在整体最高温度低于300℃时,重新点火。待温度提升稳定后方可启用循环、助燃等风机。

3、冷却段