制砖原料种类繁多,性质各异。不同厂家对原料的破碎、粉磨、筛分等处理过程也各不相同。本文只对以煤矸石、页岩为主要原料生产烧结砖的生产工艺进行讨论。而以粉煤灰、河道淤泥、尾矿等 其它原料为主生产烧结砖的生产工艺,不在本文讨论之列。

题目中所说的“回料”是指以页岩、煤矸石为主要原料的烧结砖生产流水线中,进厂原料经过一级破碎、二级破碎、筛分处理之后的那部分筛上物料(粗料)。绝大多数的砖厂,对这部分原料的处理办法是将其重新运回二级破碎机(细碎机),进行第二次破碎处理。由于物料在这个过程中的运行方向是由后向前,逆向行驶,因此称之为“回料”。

“回料”有这样几个特点:

(1)原料粒径在2〜20mm之间,虽然其中没有合格物料(细料),但也没有大块物料。

(2)原料水分一般小于12%,与一级破碎时的原料相比,已经有了明显的下降。

料中含有部分硬度较大的磘石,难以破碎,也难以烧结。

目前,从各个砖厂的实际情况来看,对“回料”的处理,大多数厂家的做法不够理想。因为这部分原料返回二级破碎之后,使二级破碎机破碎状态恶化,台时产量下降幅度约在1/3左右,这个数字令人心痛。二级破碎机在整个原料处理系统中,占据着重要地位,是一个“卡脖子”的地方,它的台时产量同时也是整个破碎系统的每小时产量,每个砖厂老板对此都心知肚明。我们在走访用户的过程中,砖厂老板对此事反映强烈,一提起“回料”就头疼,这 是四川一位砖厂老板的抱怨,也是相当一部分砖厂老板的共同呼声。

为什么会岀现这种现象呢?而这种现象又是如此普遍,今后应如何来解决?我们迈科公司近几年来对这个问题进行了深入地探讨,取得了一些进展。下面是我们的一些体会和一些结论性的东西,愿与砖厂的朋友和砖瓦行业的同仁们一起分享。

1“回料”处理不当的原因分析

我们在调查中发现,由于对“回料”处理不当,而导致整个破碎系统产量低、成本高的现象绝非一家企业,在全国各地都普遍存在。究其原因,有这样几条:

其一,砖厂建设之初一味追求“少投资”,或者 是因为资金紧张或者另有原因忽视了工艺上的合理性,使二级破碎机(细破)承担了处理“回料”这一不该承担的任务。

其二,前几年,基建规模的快速膨胀,烧结砖成了“香饽饽”,利润丰厚,制砖行业也成了投资少见效快的“热门”,即便是生产工艺不合理,成本高一点也不要紧,照样有利可图。

其三,短期行为也是造成工艺不合理的一个重要原因。虽然不能说砖厂的经营者们都是这种情况,起码有一部分老板有“抓一把就走”的想法,“只要能出砖就行”,忽视了工艺上的合理性。

其四,一些设备制造厂家,为了推销自己的产品,过分地夸大了设备的使用性能。如破碎机,特别是二级破碎机(细碎机),设备生产厂家把它说的 “一机多用,无所不能”,这正好迎合了砖厂老板们“少投资”这一心理,以至误入歧途,埋下了永久的隐患。

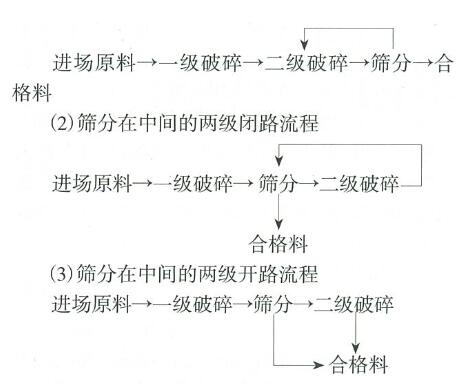

目前,以贡岩、煤矸石为主要原料生产烧结砖 的原料处理工艺主要有以下几种:

(1)筛分在后的两级闭路流程

从以上三个工艺流程来看,工艺(2)主要用在进厂原料较细,经过一级破碎之后,原料中含有较高比例的细粉料,可以先进行筛分,将合格的细料筛出,只有粗料(筛上物料)进入二级破碎。这样一来进人二级破碎机的原料总量减少,使二级破碎机的破碎效率提高。不过,这种情况较少,使用该工艺的厂家也较少。工艺(3)情况较为特殊,它的使用条件是进厂原料较细,而产品对原料的细度要求不高,破碎系统的处理量较大,有此情况的厂家不多, 使用该工艺的厂家也不多。工艺(1)使用的厂家最多,约有90%以上的砖厂用此工艺,很具有代表性,本文以工艺(1)作主要对象,对“回料”现象进行分析讨论。

从工艺(1)的流程图中,我们可以清楚地看到: 进厂原料经过一级、二级破碎之后进人筛分工序, 然后,细料(合格料)经过搅拌、加水后进入陈化库 存放;粗料(筛上料)也就是我们本文所说的“回料”, 则被运回二级破碎,重复进行二级破碎的过程。在 这个过程中,“回料”的产生有其必然性,这是由工艺流程和设备选型所决定的。也就是说,一旦选择了该工艺流程,“回料”情况的发生是不可避免的。 从客观上讲,该工艺中使用的设备,一级破碎机为 颚式破碎机或者锤式破碎机;二级破碎机为反击式 破碎机或者锤式破碎机。颚式破碎机的破碎比为 4〜5;锤式破碎机、反击式破碎机的破碎比为8~ 10 (正常使用,经济型),W此,无论一级破碎、二级破 碎选择何种机型,要想把进厂原料(大块料一般在 350mm以上)经过两次破碎后粒度达到2mm以下,是很困难的。如果将二级破碎机的筛板间距变小,把细度降到2mm以下,那么二级破碎机的台时产量将会下降很多,严重影响到整个破碎系统的单位小时产量,得不偿失。因此,将“回料”运回到二级破 碎机,虽然有其客观上的必然性,实在也是无奈之举。就目前生产工艺而言,几乎无法避免。

2“回料”产生的不良后果

“回料”回返之后,与一级破碎机的产物合并在一起,一同进入二级破碎机,重复进行二级破碎的过程。从表面上看似乎没有什么问题,其实这里面存在着非常不合理的地方。

其一,级破碎机的机构是为中等粗料设计的,它的锤头重量、筛板间隙、转子速度、动力配置等都有其严格的设计要求,适合于破碎粒径在 50〜150mm的块状物料(一般情况),而“回料”的粒度一般在2 ~ 20mm之间,因此,用二级破碎机来处理“回料”,无异于“八镑锤砸核桃”,浪费许多能量,使电耗大幅度升高。

其二,当“回料”进人破碎腔后,由于“回料”的粒径较小,很容易分散到破碎腔的各个角落。这样,块状物料在被打击之前,首先碰到的不是锤头而是细料。相当于在锤头、反击板上覆盖了一层柔软的“包装物”,使锤头、料块、反击板三者之间的相互撞击的力量大大减弱,使破碎状态恶化,破碎效果下降。表现在外观形式上就是台时产量降低。

其三,由于“回料”的介入,使破碎腔内粗料、中粗料、细料三者之间原有的平衡被打破,中粗料较多,影响了筛分工作的顺利进行。这也从另一个侧面影响到台时产量。

3“回料”处理的现状

目前,很多砖厂已经认识到“回料”问题的严重性,并开始着手解决这个问题。方法主要有两种:

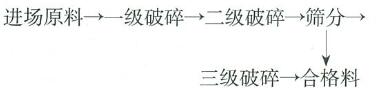

第一种,在筛分机后边再增加一台破碎机,让筛分后的粗料(既原来所说的“回料”)进入下一级破碎机。工艺流程如下。

改造后的情况是:整个破碎系统的台时产量有较大的提高,但由于装机容量的增大,每吨合格原料的电耗下降幅度不是很大。也就是说,有效果,但是不理想。原因:破碎机的选择上出了问题,没有买到真正适合于处理“回料”的破碎机,硬拉郎配,“将就”使用。

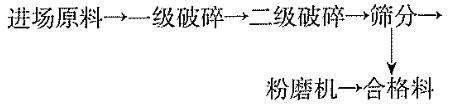

第二种方法是:在筛分机后边增加粉磨设备,如球磨机、立式辊磨机、雷蒙粉磨机等,让筛分后的粗料(既原来所说的“回料”)进入粉磨设备。生产工艺流程如下。

由于粉磨设备的使用,使最终原料的细度有了很大的改善,这对于提高烧结制品的性能有很大好处,特别是生产高孔洞率烧结制品的企业(如产品为 烧结装饰砖、烧结空心砌块、烧结保温空心砌块等),意义重大。但是,也存在着这样几方面的问题:

(1)粉磨设备造价高,一次性投资大。与粉碎机 相比粉磨设备的价格要高出一倍之多。因此,砖厂应考虑自己的承受能力。

(2)台时产量低,运行成本高。处理同样性质的一吨原料(如原料为中等硬度的页岩、煤矸石,粒 度在2~20mm,水分小于3%。要求成品粒度小于2mm),要求它们达到同样的质量标准,两者的能耗分别为:

锤式粉碎机:4〜6kWh/t;

球磨机(粉磨设备):8 ~ 10kWh/t。

这其中还没有考虑到水分的影响,球磨机对水分的要求一般是小于3%,这其实很难做到。水分问题后边再论。

在物料的破碎、粉磨行业,有一条约定成俗的 原则就是“多碎少磨”。这句话是专门针对节能降 耗而言的。意思是通过增加原料的“破碎”过程(最 大限度降低原料细度),来减少“粉磨”过程、从而迖到降低能耗的目的。这说明"破碎过程”与“粉 磨过程”相比,能耗上明显占有优势。对于目前大多数砖厂特别是微利经营的砖厂来说,这一点应该引起足够的重视。

(3)水分问题。砖瓦行业用到的粉磨设备,除了立式辊磨机以外(辊磨机要求原料水分小于10%就 行),绝大多数粉磨设备都受到水分的困扰。雷蒙磨要求物料水分小于6%;而球磨机一类的设备则要求物料水分小于3%。再配置烘千机,成本又要高 出一截。我在重庆一家砖厂,就见到了这一情景: 球磨机安装好了,却因为水分问题无法使用,躺在车间里闲置。

本人认为:粉磨设备适合于尚品质、阔孔洞率、高附加值的烧结制品生产工艺中。而一般的普通烧结制品,最好少考虑。

4 “回料”处理设备的选择与设计

我们迈科公司经过近几年的探索与实践,提出

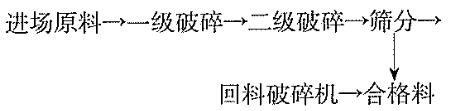

了 “一厂一机”来解决“回料”问题的新途径。具体说来就是根据每个砖厂的具体情况,专门设计一款适合它自己的破碎机,用来处理系统中的“回料”。 原来所说的“回料”,不再返回二级破碎,全部进入“回料破碎机”进行细碎处理。从“回料破碎机”出来的原料即为合格原料,不用筛分。生产工艺流程 如下:

往这个生产工艺流程的实施过程中,具体的做法是:首先对用户“回料”进行全面分析,得到一个真实的“回料”性能指标。指标的主要内容有:

原料的物理性质,包括硬度、脆性等指标。

细度指标(“回料”的粒经级配)。

水分指标(“回料”的外在水分)。

每小时回料量(这个数据应该实际测出,不能估算)。

用户对原料细度的最终要求。

用户不同,以上几个指标不会相同,即使两个相邻的砖厂,原料指标也不尽相同,有时甚至差距很大。破碎机设计人员将根据以上几个变量,为用户“量身定做” 一款适合自己“身段”的专用破碎机。这个设计过程最大的特点是设备的配置不是固定的,而是随参数的变化而变化。破碎机中可以调整的几个变量有:

①锤头重量;②筛条间隙;③转子速度;④电机 功率。

“厂家不同,参数不同;参数不同,配置不同”。 针对具体情况配置的“回料破碎机”可使破碎系统运行质量明显提高:台时产量提高25%〜35%;吨 合格料的处理成本降10% ~ 15%;细度合格率提髙 5%。

我们国家幅员辽阔,从东到西,从南到北,气候、温度、干湿度、原料成分等都有很大的差别,使得我们的产品花样繁多、丰富多彩。同时也告诫我们,不可能用同一个标准来规范所有的制砖企业。“一厂一机”之法采用了“一一对应、面对面” 的思维方法来解决问题,让“大个子”穿大号衣服,“小个子”穿小号衣服。而不是随意购买,“将就着 穿”。只有这样,生产才能做到我们梦寐以求的两个字——精准。