目前,螺旋挤泥机仍是生产烧结砖时主要的成型设备。

由于生产空心砖时,泥条的实际挤出断面的有效面积常常小于实心砖,加上机口里芯具所增加的巨大阻力,其挤出的总压力和压强都相应增大。国产老式砖机的挤出压力较低,多低于0.6MPa,新型的φ400mm以上的砖机的挤压力可达2~3MPa或更高。

真空挤泥机把上下两部分密闭地串联在一起,被第一次搅拌挤出并切碎了的泥料,进入真空室并在真空室中被抽取泥料中的空气后再次被挤出而成为表面光滑且密实的泥条。

提高螺旋挤泥机的挤出压力可以从以下几个方面着手。

3.2.1螺旋绞刀的转速

为提高挤出压力,必须降低螺旋纹刀的转速。否则,由于挤出的阻力增大,挤出效率下降,负荷猛升,泥缸发烧,甚至损坏设备,如正常生产实心砖时螺旋绞刀的转速为n1。生产空心砖时适宜的转速为n2,

实际上,在一定的挤出压力下,每台挤泥机的螺旋绞刀都有一个最佳的转速范围,在此范围内,挤出效率最高,超过这个范围时,负荷陡升,泥缸严重发烧,挤出效率反而严重下降。这是因为过高的转速迫使泥料只能跟随螺旋绞刀一同回转,产生剧烈摩擦而发烧并使负荷陡升。我们曾在生产实心砖时把350型挤泥机的螺旋绞刀的转速由60r/min降为43r/min,φ400型挤泥机由45r/min降到38r/min,都取得了降低负荷、提高质量、保证产量的明显效果。

螺旋挤泥机螺旋绞刀的正常转速应使其叶片周缘的线速度为0.6~0.8m/s,塑性指数较低的泥料取较小的数值。

3.2.2螺旋绞刀叶片的螺旋角

在挤出机的泥缸里,泥料是靠旋转的螺旋绞刀叶片推动前进的。

仅从这一点看,我们希望叶片平面最好能垂直于泥缸轴线,并只作轴向运动,但这时,绞刀的螺旋角和螺距都变为零,就不能称为螺旋绞刀,而且无论如何旋转也不可能把泥料推向前进。

对于首节螺旋绞刀,要克服机头、机口、芯具等很大的阻力才能把被压紧的泥料推出机口,需要的推力最大,因此,应该有较小的螺距和螺旋角,力求具有较大的挤出压力。

对于送料段的螺旋绞刀,就完全是另一回事了,由于泥料还是松散的,其任务又是不断地向前输送充足的泥料,因此,希望泥料前进得快一点,这就应该有较大的螺旋角和螺距,目的是在旋转时,泥料能前进较大的距离。

为此,我们要求挤泥机的各节螺旋绞刀应根据其所承担的具体任务而分别具有不同的螺距和螺旋角,即“变螺距绞刀”。

对于挤压段,理论上绞刀叶片的最佳螺旋角应使其对泥料所产生的分力,刚好能抵消绞刀叶片表面与泥料所产生的摩擦阻力,从而迫使泥料不产生随绞刀旋转而进行回转运动,从这一观点考虑得出了“螺旋绞刀的螺旋角应小于其叶片与泥料的摩擦角”的结论。由于粘土与光滑钢铁表面的摩擦角为21°~25°,所以长期以来推荐的叶片的螺旋角为21°~25°。散体力学的出现,深化了人们对泥料在泥缸中运动规律的认识,用这一理论计算出来的螺旋角只有15°30'。

由于烧结砖的原料较为复杂,不仅各具特性,而且颗粒级配、内燃掺量也不尽相同,其塑性指数与叶片表面的摩擦角更是千差万别,不能一刀切,原则是较为细腻、塑性指数较高的泥料,纹刀叶片的螺旋角较大;反之,如是煤歼石、粉煤灰则应较小,其选用范围是15°30'- 20°。必须说明的是,以上专指首节螺旋绞刀的螺旋角。

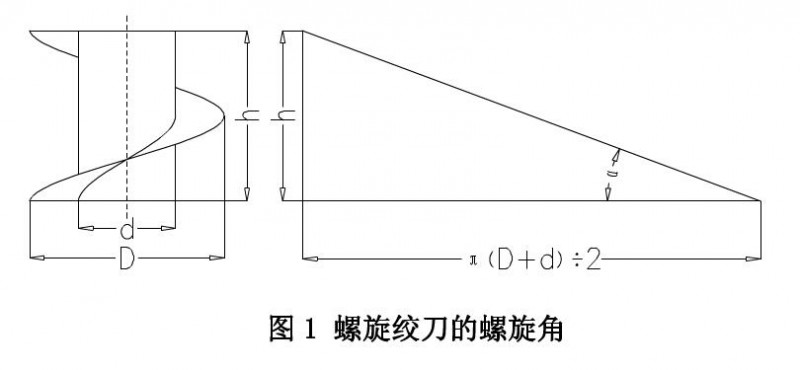

在设计和制造时,主要计算出首节螺旋绞刀叶片的螺旋角并决定其螺距。所谓绞刀叶片的螺旋角,是指绞刀叶片的平均中线与叶片平均周长的夹角。如图1,h为绞刀的螺距,D和d分别是绞刀叶片外经和绞刀轴套的外径,α是叶片的螺旋角。

由于tg15°30′=0.2484而tg21°=0.3424,所以在实际计算时,当算出π(D+d)÷2的数值以后,分别乘以0.2484和0.3424,便得出该螺旋绞刀所适用的最小螺距和最大螺距。然后再根据原料的具体情况(主要是塑性指数),优化选取。

绞刀叶片宜用钢板制作,在保证足够强度的前提下,力求表面较光洁,首节绞刀的副叶的外缘应不少于1/4个圆,根部为1/2圈,用曲线连接,使副叶既有足够的强度,又不会与主叶片产生夹泥。副叶前端应与主叶对称,并与主叶都有3~5°的前倾角,以保证均匀推挤泥料,如图2。叶片外缘与泥缸内壁允许有2~3mm的间隙,当磨损到8~l0mm时,应修补。叶片的易磨损部位还应堆焊耐磨材料,以延长其使用寿命。首节螺旋绞刀确定之后,其余各节绞刀的螺距就可以根据其所承担的任务来决定。

生产中,常有这样的经验:刚换上去新绞刀挤出较为困难,随着纹刀叶片的逐渐磨光,生产也就正常了。这是因为叶片表面较为粗糙的绞刀,其与泥料之间的摩擦阻力较大,容易带着泥料一同旋转,降低了挤出效率,随着叶片表面逐渐被磨光,这一现象逐渐减少,挤出效率也就提高了。

3.2.3机头

机头是砖机挤出泥条时阻力最大的部位之一,并因此使挤出来的泥条具有相应的强度。加长机头,固然可以使泥条挤得更密实,但机器的负荷也大幅增加;减短机头尽管可以减低机器的负荷,但泥条的质量也将同时下降。对于生产粘土普通砖来说,机头的长度约为泥缸直径的40~60%,对塑性较好的原料,可以选用较长的机头。

生产空心砖时,为平衡芯具增加的阻力,在保证挤出泥条质量的基础上,可以按空心砖实际挤出断面和普通砖的挤出断面之比,同步缩短机头,以尽量维持原有的阻力。

机头两端进出料口断面之比叫机头的“压缩系数”,约为1.5~2,过大时,将造成机器负荷增加,机头严重发烧,并降低泥条质量。

机头的出料口应略大于机口的进料口,既保证了机口进料充足,又留出了安装芯具撑脚的位置。

3.2.4机口

机口又叫“砖咀”,它的作用是把从机头中挤过来的泥条进一步挤紧压实,并成为所需断面尺寸的泥条。其出口端的尺寸应是成品的规格尺寸加上砖坯干燥和焙烧的总收缩尺寸再减去

1~1.5m.,以抵消泥条脱离机口时的轻微膨胀。有时,为补偿泥条行进、切割中可能造成的“大底”变形,出口端下边可比上边短2mm左右。机口进料端的断面尺寸不仅和机口的斜度有关而且还直接关系到机头的压缩系数。因此当挤泥机缸径较大,实际挤出断面太小造成压缩比太大时,可设计为“双块挤出成型”。我们在采用J2K50/45-20型砖机挤出断面尺寸为180×115mm、孔洞率为48%的空心砖时,就采用“双机口”一次挤出两根泥条,取得了高产、优质、低能耗的明显效果。

为抵消芯具所产生的阻力,机口也应按生产实心砖和生产空心砖时实际挤出断面缩小的百分比来适当减短机口的长度。其中;对泥料塑性指数较高、孔洞率较低,孔型和芯具结构较为简单的制品,机口可稍长;反之,宜稍短。原则是:在保证泥条质量的前提下,机口短一点好,对于生产粘土普通砖来说,机口长约100~200mm,生产高孔洞率的空心砖时有的机口只有30~50mm。机口四边的斜度为3~10°。近年推出的一种“内机口”,效果更佳。

机口内壁应镶衬薄铁皮,以便磨损后更换,并保护机口。可以用镀锌铁皮,最好用废带锯条,价廉而耐用。为减小泥料和铁皮的摩擦阻力,使挤出泥条表面光滑,常在机口内壁四周各开出4×4mm的贯通水槽1-5条;使泥料的挤压区内有水润滑。其缺点是泥料表面多了一层“表皮水”延长了砖坯的干燥周期,当水量太多时,还会使泥条表面出现“蛇纹泥浆”,降低质量。故近年有用无水润滑的“干机口”,但要求挤出机有较大的挤出压力,电耗也相应的高一些。

近年推出的“油机口”较好地解决了这一予盾。即以切坯机用油代替润滑水,限量均匀滴人机口,不仅因为油比水的润滑性能更好,减小了摩擦阻力而降低挤泥机的负荷,减小了机口内衬铁皮的磨损,还加快了砖坯的干燥速度,免除了切坯工的抹油劳动。由于油只能从泥条挤压的机口向前移动时顺便“带”出去,用量较少,许多砖厂的实践证明用得好时比切坯机用油还省。

泥条外面拉槽,可以由机口内带凸缘的内衬铁皮形成;也可由固定在机口端面几块梳齿板划出来。后者较为方便。近年,有的在切条机上安装“压花辊筒”,泥条通过时自行压出花纹,效果更佳。

机头和机口上应有标记,以便安装时找正。