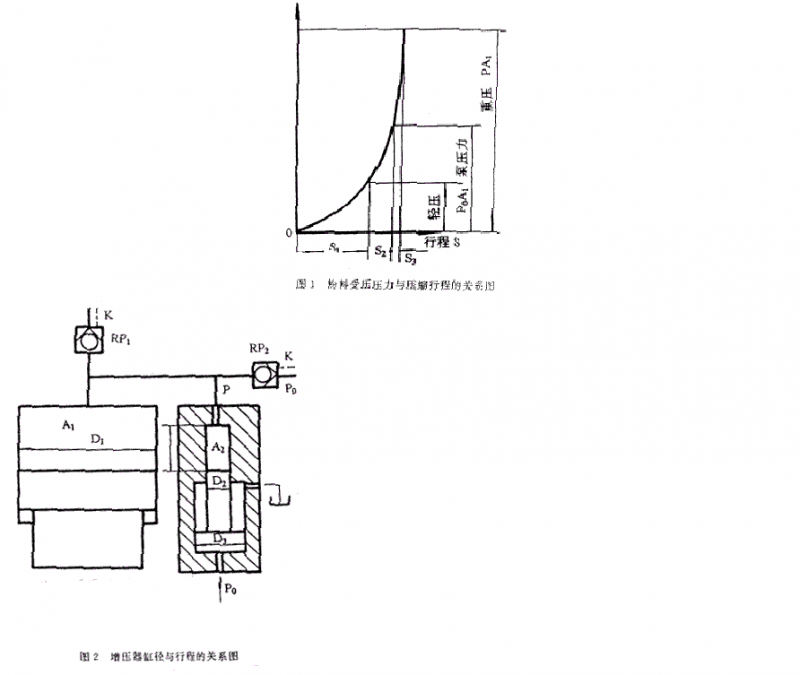

粉料在模具中受压缩,压力与行程的变化关系可以简单地在万能材料试验机上获得。图1就是两者之变化关系。该曲线的具体形状可因粉料性质和坯体厚度不同而异,但其趋势基本上是一致的。

很明显,曲线存在三个阶段。

第一阶段为第一次加压(轻压)。实际上这一阶段压机消耗的能量,包括利用活动横梁减速后所余功能(亦惯性压制),以及其后主油泵输出的低压液压能两部分(SACMI压机此时通过增速器输出低压油并进入压制油缸)。这一阶段直到排气前一瞬间结束。这时粉料的压缩量已过大半。压缩行程以S1表示。

第二阶段是从排气结束后的第二次加压开始的,压制油缸的压力由主油泵及蓄能器的压力P0获得。粉料在较高的压力继续受压,但压缩量明显减小,压缩行程以S2表示。

第三阶段为增压阶段。当上一阶段结束后,启动增压器,使整个压制缸处于高压状态,以便砖坯获得最佳致密度。其压缩行程S2是非常小的。

实际上二、三阶段是连续进行的。习惯上统称为第二次加压(重压)。某些粉料由于成型性能要求,还可能再经排气,以及重复上述重压过程。

由此可见,增压器所完成的任务只限于第三阶段。

2 增压器液压参数的确定

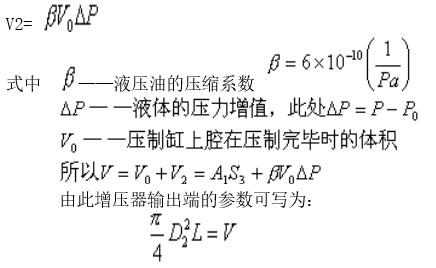

增压器液压参数主要有:增压比;增压缸径及行程(图2)。

2.1 增压比

一般认为增压比就是压制油缸最终要求的压力P与主泵调定压力P0之比,即 但考虑到P0值有所波动,譬如一般的液压回路都设有蓄能器,以便向执行机构快速供液(增压时就是向增压器的大端直径腔供液,但因增压时间极短,主油泵不可能及时大量供液,所以蓄能器液面迅速下降,压力也降低。因此设计时需要适当增大I0值,即实际增压比I=Ki0。一般取K=1.1—1.2左右。实际是人为地增大增压器的大端面积K倍。

但考虑到P0值有所波动,譬如一般的液压回路都设有蓄能器,以便向执行机构快速供液(增压时就是向增压器的大端直径腔供液,但因增压时间极短,主油泵不可能及时大量供液,所以蓄能器液面迅速下降,压力也降低。因此设计时需要适当增大I0值,即实际增压比I=Ki0。一般取K=1.1—1.2左右。实际是人为地增大增压器的大端面积K倍。

这样是否会在使用时使压制缸的最终压力超过P值呢?回答是否定的。因为考虑到液压油的压缩性,压制缸的压力上升与时间有关。不论用压力控制或时间控制都可以将此压力值控制在调定范围以内,除非控制元件失灵。

但也不要把I值提得过高。因为提高I值意味着经过增压器进入压制油缸的高压油流量进一步降低,从而使增压时间延长;考虑到系统起码在下述接触面上存在泄漏:充液阀RP1、高压隔载阀RP2、压制活塞密封、增压器大小直径处密封。每一接触面泄漏流量与压力成正比,而泄漏量(液体的体积)又是泄漏流量对时间的积分。所以延长增压时间,必须会增加总的泄漏量,从而增大能量的消耗和系统发热。故不建议K值过大。

2.2 增压缸直径及行程

在不考虑泄漏的条件下,增压器输出的高压油的体积V应满足两个要求:

(1)使压制活塞下降S3,完成粉料的最终压制。此部分高压油体积V1=A1S3(A1为压制油缸面积)。S3值非常小,设计时可取1mm左右;

(2)考虑液压油的压缩性,若使压制缸上腔压力由P0增到P,必须输进V2体积的高压液体。根据水力学原理有:

式中 D2——图2中小端直径

L——增压器行程。

由上述可见,若增大D2可减小L。反之亦然。但从总体设计考虑,适当增大D2似更有利,其理由是:

(1)增大D2可降低增压器的运动速度,从而减轻增压器密封元件的磨损;

(2)方便增压缸的镗孔及磨削加工。

尽管如此,但也不要过分提高D2值,否则整个增压机构显得过于臃肿。合理地决定D2后,即可根据I值决定D3。当然D2、D3还要满足密封元件的尺寸要求。 实际上系统存地泄漏,故设计时往往将V值增大,或按理论计算后放大L值。

2.3 设计增压器时应注意的事宜

(1)建议采用霞板式密封元件并加导向件,而不采用Yx等类传统的密封件。虽然增压器的进油腔承受的压力较低(譬如一般地15MPa以下)。但考虑到压砖机的工作频率极高,增压活塞的运动速度极快,传统密封元件因其耐久性差,恐难以胜任。

(2)增压活塞的重量较大,若采用卧式结构,则有可能由于自重而产生单边磨损。且上部间隙增大,而使密封件过早损坏。故建议采用立式装置。

(3)图3为采用环形面积作输出端的原理。在某些情况下,此种结构更有可取之处。这时小直径端外露,便于观察增压器的工作情况和易于安装行程开关等电器装置,以保证增压前增压活塞处于最低位置。

3 实例

现在Nassetti-Vis 1200压机的增压器为例,说明各液压参数的计算及选取。

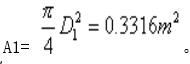

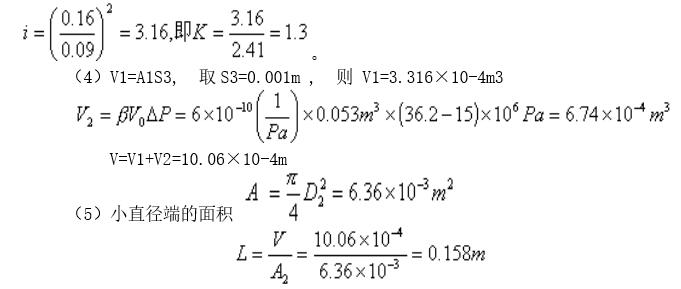

(1)该机的压制油缸直径D1=0.65m,面积 。压制行程结束时,油缸底到压制活塞顶部的距离为0.16m,故V0=0.3316×0.16=0.053m3.

。压制行程结束时,油缸底到压制活塞顶部的距离为0.16m,故V0=0.3316×0.16=0.053m3.

(2)油泵的调定压力P0=15MPa, 压制缸的最终压力

(3)该增压器采用图2的结构,小端直径D2=0.09m,大端直径

考虑系统泄漏等因素,实际取行程L=0.4m。