蒸压灰砂砖在我国已有近百年的生产历史,尤其在新中国成立后,为了节土、节地、节能、资源综合利用及发展新型墙体材料,蒸压灰砂砖在全国各地蓬勃发展起来,但发现有些企业生产的灰砂砖外观质量和强度均较差,一般强度在10MPa左右;有的甚至在10MPa以下,达不到GB11945-1999标准要求,更不要说满足GB50574-2010《墙体材料应用统一技术规范》对蒸压灰砂砖的要求,真是十分令人担忧。究其原因,除了原材料质量差和装备简陋等问题外,主要是这些生产企业的蒸压灰砂砖生产管理水平较低、生产经验不足、技术力量薄弱所致。为使蒸压灰砂砖行业提高生产管理水平,使生产出来的灰砂砖达到国家标准,以满足建筑工程需要,特撰写本文以供蒸压灰砂砖企业参考,起抛砖引玉的作用。

一、最佳的生石灰用量

蒸压灰砂砖的主要原料是生石灰和砂子,它的强度是靠生石灰中的有效CaO与砂中的SiO在水热条件下起化学反应生成低碱水化硅酸钙CSH(B)和托波莫来石CSH的胶凝物质,把未参与反应的砂粒胶结在一起而获得的。由此可知,灰砂料中如果生石灰用量太少,不但会使砖坯成型后因胶結料不足而松散产生缺棱掉角,影响其外观质量;更重要的是因化学反应生成的水化硅酸钙胶凝物质量不足而使砖的强度大大降低,达不到国家标准要求。生石灰用量过大,不但会使灰砂砖生产成本增高,而且由于砖中存在过多的CaO,使反应生成的水化产物大部分是高碱水化硅酸钙CSH(A)、CSH(C),这种水化产物的强度较差,故生成的砖强度不高,加之剩余未参加化学反应的氢氧化钙[Ca(OH)]结晶强度也很低,所以总的反应到砖上的抗压、抗折强度偏低,也达不到标准要求。因此在蒸压灰砂砖生产中,加大生石灰用量是有害而无益的,必须严格控制生石灰用量,以能保证产生足够的低碱水化硅酸钙凝胶来胶结砂粒而产生所需的强度为准,最佳的生石灰用量应根据所用生石灰的质量、磨细度及砂子的细度模数和颗粒级配和产品所需强度等条件,通过计算和试配而得到。根据生产经验,当灰砂砖厂使用的砂子和生石灰质量符合生产灰砂砖技术要求;而磨细度又在0.08mm方孔筛的筛余小于10%(>4500cm/g)时,可按灰砂混合料中含有效氧化钙在6~7.5%,由下面公式计算生石灰实际用量。

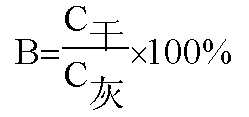

式中:B-灰砂混合料的生石灰实际用量;(%)

C-灰砂混合料中有效氧化钙的含量;一般为6-7.5%;

C-生石灰的活性氧化钙含量。

砂子的用量只要灰砂混合料的生石灰用量确定后,即可得出:

砂子用量%=1-生石灰用量%

把计算出的生石灰用量用于试配料,从中求得最佳生石灰用量。

二、加入废灰砂砖块

以生石灰用量10--15%左右比例的废灰砂块加入块生石灰中一起被破碎,进球磨机一同粉磨,这样不但可提高球磨机产量或提高生石灰的磨细度;而且能显著地提高灰砂砖的强度。其原因是废砖块里已生成了一定量的水化硅酸钙晶粒,加废砖块到灰砂料中,就等于加入了水化硅酸钙晶种。由于灰砂料中有水化硅酸钙晶种的存在,灰砂料中的有效氧化钙和氧化硅在一定湿热条件下,很快地围绕在水化硅酸钙晶种的周围生成水化硅酸钙凝胶,即大大提高了有效氧化钙与二氧化硅之间的化学反应速度,使水化硅酸钙凝胶增多,从而提高了灰砂砖的强度。又因为废砖中还含有大量的未反应砂粒,进入球磨机与生石灰一起粉磨成细砂,这样不但增加了砂子参与化学反应的比表面积,同时也暴露了砂的新的表面,使与生石灰的接触面增加,反应阻力减小,从而也使水化硅酸钙凝胶增加。生产实践证明:在灰砂砖生产中,加入一定量的废灰砂砖块与生石灰一起破碎、粉磨后配料,可使灰砂砖强度提高25~30%;不仅如此,这也是工厂废品综合利用、变废为宝的一个重要利用途径。

三、合理的成型压力

有些企业认为:压制灰砂砖坯的压砖机压力愈大,则灰砂砖的强度会越高,因而无止境的要求提高压砖机的成型压力,导致压砖机生产厂生产的压砖机标牌成型压力(八孔压砖机)有80吨、100吨、120吨、150吨,甚至达180吨等,以满足业主心理需要。是不是压砖机压力愈大,灰砂砖的强度就愈高呢?一般来说,在一定成型压力范围内,砖的强度是随压砖机的成型压力的提高而增加。但超过极限成型压力,不但不会提高砖的强度,反而会使砖的强度下降,砖坯内部会产生很多层裂。这是因为砖坯料内除了石灰、砂和水外,其空隙中含有大量的空气。当砖坯料在压砖时,随着成型压力逐渐增加,砖坯料逐渐被压缩,空隙减少,其内的一部分空气被挤出砖坯外,最后由粒子的吸引力和水分子的结合力把灰砂料组成符合成型要求的砖坯,达到一定的密实度,但砖坯内还有少量空隙,容留空气。如果成型压力超过极限压力时,砖坯内未被排除的残留空气会暂时被压缩,超过极限压力愈多,则残留空气被压缩得愈厉害;当成型压力被解除后,被压缩的残留空气会立即恢复原状而在砖坯内形成“气囊”,使砖坯产生“层裂”。砖坯内残留空气越多,则砖坯层裂越严重。砖坯内残留空气的多少与灰砂料的颗粒级配有很大关系,砂子级配差的灰砂料则空隙多,故残留空气多,这时成型压力宜偏小而不宜大,反之成型压力可适当提高。也就是说,成型压力一定要根据灰砂料粗细、级配的好坏、成型水分的大小来选择适宜的成型压力。在压砖机压砖时要及时调整压砖机喂料量来控制成型压力,决不能无止境地提高成型压力、或要求高成型压力的压砖机来压制砖坯,这样才能保证灰砖砂的强度和外观质量,也使压砖机运转率高而维修费用低。按生产经验来说,合理的成型压力为20MPa左右,即反映到压制一块标准砖坯上的压制力为(24×11.5×0.2t=276×0.2)55.2 t.所以选用60t的8孔或120t的16孔压砖机完全可以满足灰砂砖成型要求,一般砖坯单重在2700~2850克之间。如选用压制条面的液压压砖机来成型砖坯,则压制一块标准砖坯上的压制力为(24×5.3×25=31.8t);一次成型32块,总压制力为31.8t×32=1018t.

四、适宜的生石灰磨细度

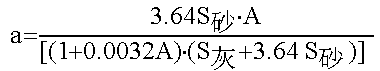

生石灰在蒸压灰砂砖生产中,既是成型用的胶结料;也是水化反应必须的有效CaO提供者。作为灰砂砖成型的胶結料和水化反应必须的有效CaO提供者都要求生石灰粉磨到一定细度才能使用,为什么呢?因为在灰砂砖生产中,只有让生石灰颗粒充分接触砂子颗粒后,才能使砂子与生石灰在被压制时生成有一定强度的砖坯;也才能使灰砂砖坯在蒸压养护过程中顺利进行水化反应,以产生足够的水化硅酸钙胶凝物来保证砖的强度。根据这个包裹理论,当砂子的比表面积确定后(即粗细已定),生石灰颗粒越细,比表面积越大,用量越少,反之用量增加。其计算公式为

式中: a-灰砂混合料中有效CaO%;

A-生石灰中有效CaO%;

S-砂子比表面积(cm²/g);

S-生石灰磨细比表面积(cm²/g)。

例:当生石灰的A=65%,

a=3.64×65 S /[(1+0.0032×65)·(S

/[(1+0.0032×65)·(S +3.64 S

+3.64 S )]

)]

=195 S /(S

/(S +3.64 S

+3.64 S )

)

如S =200 cm²/g,S

=200 cm²/g,S =4800 cm²/g,

=4800 cm²/g,

a=195×200/[4800+(3.64×200)]=3900/(4800+728)=3900/5528

=7.055%

从计算公式可知,如果生石灰的磨细度不够,其用量会大大增加,从而增大生产成本和使灰砂砖强度下降。生石灰磨细度超细,由于其表面积大,与砂粒接触面积也大,有利于水化硅酸钙凝胶的生成,而提高灰砂砖强度,也可适当减少生石灰的用量,但会使球磨机的产量大大下降,电耗增加,研磨体消耗增大,从而增加生石灰的粉磨费用。所以每一个灰砂砖生产企业应对生石灰的磨细度有规定要求,一般规定生石灰的磨细度在0.08mm方孔筛的筛余量小于10%,可以生产出优质灰砂砖。

五、合理的蒸压养护制度

为使灰砂料中的氧化钙和砂中的二氧化硅能在较短的时间内生成足够的水化硅酸钙凝胶来胶结砂粒而产生足够的强度,必须制定合理的蒸压养护制度。因为一定压力的饱和蒸汽是必不可少的蒸压养护条件,这是因为灰砂料中氧化钙和二氧化硅只有在高温的水中才会溶解生成氢氧化钙溶液和可溶性硅酸。究竟使用多大蒸汽压力?根据试验得知,蒸压灰砂砖一般采用0.8MPa及以上表压的饱和蒸汽是可行的,这样的压力在一定时间内可以使砂中的二氧化硅很快地与生石灰中的活性氧化钙反应,生成所需的水化硅酸钙凝胶胶结砂粒而得到所需强度和化学稳定性的灰砂砖。蒸压养护制度应根据所用原材料质量、蒸汽压力大小、产品所需强度的大小来确定,过长或过短蒸压养护时间均对灰砂砖及生产不利。一般蒸压养护周期:压力×恒温时间=56。.在蒸压养护中,首先用真空泵抽真空30min排出釜内空气,以保证釜内压力为纯蒸汽或接近纯蒸汽压力而保证灰砂料化学反应所需温度。为防止由于温差应力造成砖坯裂纹,应缓慢而均匀地升温1.5小时,使釜内压力达0.8MPa的表压,相应其釜内温度约为170℃~174.5℃。在此温度下保持恒定7小时,使石灰中的活性氧化钙与砂中二氧化硅有足够时间起化学反应生成所需的水化硅酸钙凝胶胶结砂粒而产生所需强度。然后可先慢后快而均匀地放出釜内蒸汽降温1.5小时,以防止砖因降温过快产生温差应力使砖爆裂或裂纹。其蒸压养护周期10.5小时。当釜内蒸汽压力降至零压其温度又在70℃以下时方可打开釜门出砖。若采用1.0~1.2MPa表压的蒸汽压力来养护砖坯,则恒温时间可以大大缩短,4.5-6小时即可达到所需强度,也大大提高了蒸压釜的利用率,国外生产蒸压灰砂砖企业采用1.6MPa表压的蒸压釜。

六、使用灰砂砖外加剂

灰砂砖的强度,在一定蒸压养护制度下,主要取决于可溶性硅酸的生成量,而可溶性硅酸主要来源于砂中二氧化硅的溶解量。但砂中的二氧化硅一般呈无活性结晶状态存在,只有当温度上升时其溶解度才逐渐增大。据测定:砂中二氧化硅在25℃时的溶解度只有0.006克/升;在174.5℃饱和蒸汽中的溶解度也只有0.18克/升,也就是说在规定的蒸压养护条件下,由于砂中二氧化硅溶解量不足,石灰用量够了也不可能生成足够的水化硅酸钙凝胶胶结砂粒而达到较佳的强度。而灰砂砖外加剂不仅能使灰砂料中的石灰微粒进一步分散、扩散包裹在砂粒表面,增加石灰与砂粒表面的水热合成反应的机会;更重要是由于其含有碳酸钙、亚硝酸钙、重铬酸钾等一类强电解质,其水解后会增加灰砂料中的OH离子浓度,补充了在水热条件下由于Ca(OH)析出造成OH离子浓度的不足,从而激发了砂中二氧化硅的活泼性,使二氧化硅溶液成可溶性硅酸量增大,促进了水化硅酸钙凝胶量增加而提高了灰砂砖的抗压、抗折强度,使灰砂砖的强度比没加入灰砂外加剂的灰砂砖的强度可提高10~50%;如保持原有灰砂砖的强度,则可降低生石灰用量10~20%、节电5~10%、总降低灰砂砖生产成本的10%左右,效果相当显著。不过要使灰砂砖外加剂在蒸压灰砂砖生产中起到明显作用,首先要有足量的生石灰(灰砂料中有效CaO≥5.5%),并按其掺加量及作用方法进行,否则其作用会减少,甚至失败。

综上所述,蒸压灰砂砖企业只要所采用的原料符合生产技术要求;生产设备又能满足工艺规定要求,再按上述的几个关键技术措施去管理生产,肯定可以生产出符合国家标准规定的MU15强度级别及以上的蒸压灰砂砖。

更多砖瓦行业相关信息,请扫描上方二维码,关注世界砖瓦网微信公众平台,让你随时随地掌握砖瓦行业价值资讯。