隧道窑的排烟孔大都设置在窑墙内侧的下部,窑内整个断面上的风是靠排烟孔向前、向下拉。特别是9.2m及以上的大断面隧道窑,窑内断面各点系统阻力差会很大。中间的热风要通过预热带进入排烟孔,相对窑两边的风来说,中间风的路径长、阻力大,中间砖坯的升温和焙烧相对就慢。这个问题也是影响大断面隧道窑产量和发展的一大瓶径。如在操作上稍有不慎就会造成中间的砖烧焦,两边的砖合适,或中间的砖烧好,两边的砖欠火。

怎样才能把中间的风及时拉向前,有的设计单位在窑的预热带上面中间部位设抽烟支管(也叫腹腔抽烟),从窑顶抽风(因为窑内有砖坯,中部抽烟支管无法设在窑的下部)。虽然这种办法能把中部的风拉动,但也存在很大弊病:如浪费了有效热量,加大了预热带坯垛上下温差,造成焙烧速度减慢,且影响产品质量。我们知道热空气是向上浮的(窑墙两边设下排烟孔的主要目的就是把上浮的热风往下拉,使窑的预热带断面温度趋于一致),况且窑内砖坯距离窑顶留有100mm左右的窑车运行安全缝隙,这个缝隙本来气流走的就快,而又在窑顶设腹腔排烟,更加快顶隙气体流量。这不仅不符合焙烧原理,还会把有效的热量直接从上部排走,减少了坯垛中穿流气体流量,传热效果大大降低,造成下部的砖坯预热效果更差,易于造成焙烧带底火差,坯垛下部欠火。

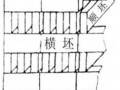

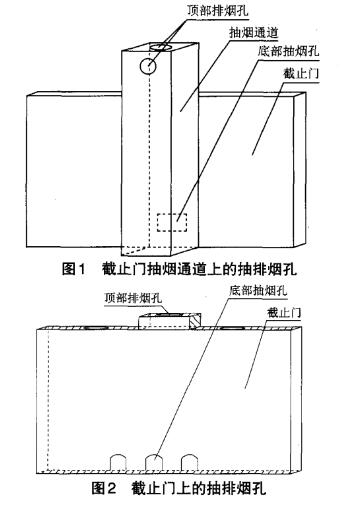

如何才能把焙烧带中部热量及时的向前、且往下拉,并克服腹腔抽烟的弊端呢?办法可以是从焙烧窑进车口的截止门下部开孔,孔向面内(即孔面向预热带方向,孔下沿与窑车面平),把截止门内腔扩大,用来当做引风管道或在截止门上另做引风管道,经过能活动的软管或其他形式把风引到排烟支管内(见图1、图2)。这样做的好处是:

1. 可有效的利用热量。把焙烧带中部上浮的热量迅速往下拉,并迅速拉向预热带,加快坯垛下部预热,克服腹腔抽烟把热量从上部抽走排掉的弊端,为缩小坯垛断面上下温差、加快焙烧速度、提高焙烧质量打下基础;

2. 可保障热气体均衡地向前行进。在截止门的排烟孔上,安装控制风量大小的闸阀,结合窑墙两边的下排烟孔闸,根据断面上中下、左中右风量大小可随时调整闸阀,保障断面通风量的均衡性;

3. 可增加产量。过去由于坯垛中部通风量过小 ,为了平衡通风量,窑车上砖坯之间缝隙拉的很宽。这样做的效果并不明显,而且浪费窑车有效面积,影响码坯数量。在截止门下排烟就可缩小纵横通风道宽度,相应增加了码坯数量;

4. 可减少隧道窑两边漏风量和热量损耗。为了保障窑车在窑内正常行走,窑车上码的砖坯离窑墙有80mm以上的运行安全缝隙,又因排烟孔设在窑墙两边,这样不仅两边的风就近被拉走,而且增大窑车两边漏风的概率,砖坯产生的热量也被排掉较多。而改用截止门下抽风就相应减少了两边的排风量,自然就减少无用风和两边热量损耗;

5. 可减少动力消耗。由于截止门下抽风是直线抽风,就减少了中间风的弯道路径和阻力,使风速相对加快,风量相对增加,那么风机的动力消耗也就减少了;

6. 改造简单。改截止门下抽烟,用工、用料很少,两人一周时间就可完工,且施工中不影响焙烧。

本文由世界砖瓦网为您寻得。