1基本原理

生产煤矸石砖工艺比较复杂,要求煤矸石充分均化、陈化,生产工艺对原料性能要求

较高,对原料处理较严格,对设备也有较高要求。因此,工艺设计重点强化了原料处理,砖

坯成型和自动码坯。

(1)原料储备及处理

为使原料充分混合均化,生产工艺采用细碎颚式破碎机、锤式破碎机、细碎对辊机一

级破碎,初破后控制在20 mm,锤式破碎机破碎后粒径应小于3 mm,通过细碎对辊机后

粒度应小于1.5 mm。

(2)陈化厍

原料经过处理后含有一定的水分,进入陈化库进行72 h陈化,一方面使原料充分均

化可增加原料的塑性;另一方面,对生产的连续性起到调节和缓冲作用。

(3)成型

成型车间由箱式供料机供料,物料经过搅拌挤出机、细碎对辊机再进入双级真空挤砖

机挤出成型。选用高真空度、高挤出压力的成型设备,同时配合自动编组、自动码坯机械,

保证产品的内在质量和外观,生产出高强度、高孔洞率及高标准外观的烧结制品。

为使产品品种的多样化,成型车间还可在双级真空挤砖机后配备一台饰面砖处理装

置,以适应不同类型和档次的产品需求。

(4)干燥焙烧

用摆渡车将重窑车送到干燥窑入口处,顶车机将窑车顶入干燥窑进行干燥,经过干燥

使坯体含水率降到5%以下。干燥窑热源来自于焙烧窑的余热,充分节约了能源。干燥

窑设计为正负压排潮工艺,便于灵活调节,排潮方式采用集中排潮,以利于环境保护,减少

污染。

将干燥好的砖坯拉出直接顶入焙烧窑进行焙烧。焙烧窑采用大断面窑型,吊顶结构,

产量大,断面温差小,保温性能好,以利于生产调节和控制。

1.2 工艺流程

工艺采用一次码烧生产技术。一次码烧是主机挤出成型后,经多功能切割机、多钢丝

切割机切坯,再经编运系统、自动码坯机自动地将砖坯码放到干燥车上,干燥车被顶人隧

道干燥室,干燥好的砖坯由干燥室出来后直接进入隧道窑焙烧。

工艺流程:

煤矸石一粗碎一细碎一陈化一成型一干燥一焙烧一成品检验

1.3技术特点和水平

煤矸石利用技术成熟,可以生产出质量与规格相当好的煤矸石制品。从目前国内市

场情况看,凡是发展煤矸石空心砖的地区产品都十分畅销,如西安、上海、昆明、沈阳等地

区。从国际上看,世界各发达国家煤矸石空心砖在本国砖产量中占有很大比例,如德国煤

矸石空心砖产量占砖产量90%,意大利几乎占100%。瑞士、奥地利占90%,罗马尼亚占

60%。我国与上述国家差别较大。

1.4应用条件

(1)化学成分

并非所有的煤矸石都能用来生产烧结空心砖,只有符合表15—1基本性能要求的煤矸石才可以使用。

表15-1基本性能

CaO和SO3。为有害成分,当其含量超过限值时,将严重影响制品的力学性能,一般不宜采用。

(2)发热量

煤矸石发热量在1674~2 093 kJ/kg较为适宜,若煤矸石发热量过高,焙烧过程难以控制,同时窑炉造价将会增加。

(3)硬度

煤矸石分为掘进矸石和水洗矸石,前者块度在200~300 mm,莫氏硬度3~6;而后者块度一般小于200 mm,莫氏硬度2~4。硬度太高时,难于破碎,混合料塑性差影响成型及焙烧。此项技术不需要其他的燃料,只有在煤矸石发热量低于1 600 kJ/kg时,才需要加入内燃燃料或外燃进行焙烧。

1.5技术产权

该技术在国内起步较早,是在很多研究机构和企业的研发应用中发展起来的应用技术,现在已经发展得比较成熟。

2应用效果

煤矿堆积的煤矸石不但侵占土地,浪费资源,还会污染水源和空气,直接破坏生态环境,危害人类的健康,如不进行有效治理,将会影响到子孙后代的生存环境。利用煤矸石原料制造空心砖,生产性能优良的墙体材料,实现排矸石与利用矸石的良性循环,是消除这种工业废料污染的最有效、最彻底的途径。以年产6500万块煤矸石空心砖(折普通砖)生产线的生产规模计算,每年消耗煤矸石量近14.8万t,按照该生产线最低寿命15年计算,共计消耗煤矸石量约为220万t。随着国家墙体材料革新,限制生产和使用黏土实心砖等各项政策的实施,必将为充分利用煤矸石制砖创造有利政策、法规等宏观条件。

1.4应用条件

(1)化学成分

并非所有的煤矸石都能用来生产烧结空心砖,只有符合表15—1基本性能要求的煤矸石才可以使用。

表15-1基本性能

CaO和SO3。为有害成分,当其含量超过限值时,将严重影响制品的力学性能,一般不宜采用。

(2)发热量

煤矸石发热量在1674~2 093 kJ/kg较为适宜,若煤矸石发热量过高,焙烧过程难以控制,同时窑炉造价将会增加。

(3)硬度

煤矸石分为掘进矸石和水洗矸石,前者块度在200~300 mm,莫氏硬度3~6;而后者块度一般小于200 mm,莫氏硬度2~4。硬度太高时,难于破碎,混合料塑性差影响成型及焙烧。此项技术不需要其他的燃料,只有在煤矸石发热量低于1 600 kJ/kg时,才需要加入内燃燃料或外燃进行焙烧。

1.5技术产权

该技术在国内起步较早,是在很多研究机构和企业的研发应用中发展起来的应用技术,现在已经发展得比较成熟。

2应用效果

煤矿堆积的煤矸石不但侵占土地,浪费资源,还会污染水源和空气,直接破坏生态环境,危害人类的健康,如不进行有效治理,将会影响到子孙后代的生存环境。利用煤矸石原料制造空心砖,生产性能优良的墙体材料,实现排矸石与利用矸石的良性循环,是消除这种工业废料污染的最有效、最彻底的途径。以年产6500万块煤矸石空心砖(折普通砖)生产线的生产规模计算,每年消耗煤矸石量近14.8万t,按照该生产线最低寿命15年计算,共计消耗煤矸石量约为220万t。随着国家墙体材料革新,限制生产和使用黏土实心砖等各项政策的实施,必将为充分利用煤矸石制砖创造有利政策、法规等宏观条件。

3、推广应用

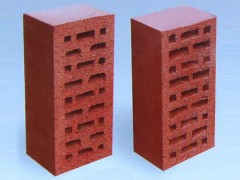

该生产线产品为承重多孔砖(孔洞率为25%),属国家目前推广提倡的墙体材料。与普通实心砖相比较,空心砖具有节约原材料,减少能源消耗,产品质轻,便于运输等优点,在建筑上使用空心砖更具有独特的优越性。

(1)采用空心砖砌筑墙体可节约砌墙的水泥砂浆,减少了建筑成本,从而降低了工程造价。

(2)实心砖与承重多孔砖体积比为1:1.7,因此在施工过程中减少了施工工作量,缩短了施工周期,提高了施工进度。

(3)采用实心砖砌筑的多层住宅墙体重量约占建筑物总重的50%以上。煤矸石空心砖的密度小,相对实心砖来讲,自重轻,从而减少基础的承载能力,降低工程造价,为建造高层建筑提供了良好的建筑材料。

(4)空心砖与实心砖相比较具有隔热、保温、隔音等性能,据资料介绍,370 mm厚承重多孔砖砌筑的墙,传热系数k=0.895 W/(m2·K),而使用490 mm厚实心砖砌筑的墙,传热系数k=1.04 W/(m2·K)。统计数据表明:在北方采用370 mm厚承重多孔砖砌筑的墙完全可以代替490 mm标准砖砌筑的墙。

(5)一次码烧隧道窑烧成标砖需热耗按每块1100×4.18 kJ,年产6500万块(折普通砖)煤矸石空心砖,每年消耗热量为7.15×1010×4.18 kJ,折合成标煤为1.02万t。所以一条年产6500万块煤矸石空心砖与生产同等产品的普通黏土砖相比,每年最少可节约燃料折合标准煤约为1.02万t。

综上所述,该技术适用于煤矸石综合利用,推广应用前景广阔,符合国家墙体材料的发展政策和发展方向。

煤矸石烧结砖 煤矸石烧结砖容重 煤矸石烧结多孔砖 煤矸石烧结空心砖 煤矸石 煤矸石多孔砖 煤矸石发电 煤矸石价格 煤矸石综合利用 煤矸石吧