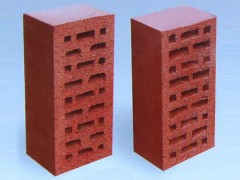

筑垃圾经分选、破碎、筛分处理作为再生骨料,与生态型水泥(主要由高钙粉煤灰、矿渣和脱硫石膏等固体废弃物制备)、防冻助剂、水按比例计量、搅拌,经振压成型工艺生产高性能标准砖。产品具有优异的抗冻融性,固体废弃物含量达96%,其他性能满足《混凝土实心砖》GB/T21144-2007标准要求,强度等级MU15。

据统计,我国建筑垃圾的排放量占城市垃圾总量的30%~40%,我国每年产生的建筑垃圾超过1亿吨,一部分用于回填,绝大部分直接运往城郊或乡村,采用露天堆放或填埋处理,这样不仅占用耕地、耗用大量的垃圾清运及填埋等建设费用,还对大气和水域造成严重的污染,破坏自然生态环境。

本研究的目的是将建筑垃圾经分选、破碎、筛分至合适粒径作为再生骨料用于生产高性能的标准砖,通过添加助剂,提高产品抗冻性能,以适应北方高寒地区和极端天气条件下使用。

1原材料及试验方法

1.1原材料

水泥由以高钙粉煤灰、矿渣和脱硫石膏等固体废弃物为主研制的生态型水泥代替;建筑垃圾取自石家庄美城环保建材有限公司建筑垃圾堆场;助剂为市售化工原料配制;配料用水为自来水。主要原材料化学成分组成。

1.2试验方法

胶凝材料:将矿渣、高钙粉煤灰、水泥熟料、激发剂等按一定配比,采用Φ500mm×500mm水泥球磨机粉磨制得。性能测试执行《水泥胶砂强度检验方法(ISO法)》GB/T17671-1999和《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-2001。

建筑垃圾砖:生态型水泥、助剂(溶于水)、水和建筑垃圾骨料按比例计量、混合均匀,实验室试验在混凝土压力试验机上挤压成型(工业化试验在年产5000万块标砖生产线上进行),自然养护至28d龄期;性能测试执行《砌墙砖试验方法》GB/T2542-2003。

2试验部分

2.1生态型水泥的研制

本研究以固体废弃物矿渣、高钙粉煤灰、脱硫石膏等为主要原材料,添加少量的硅酸盐水泥熟料和复合助剂,共同粉磨至比表面积约450m2/kg,制成生态型水泥试验选择不同的矿渣和高钙粉煤灰掺量,研究物料的匹配性能,生态水泥的物料配比和强度测试结果见表2。

试验数据表明:掺入高钙粉煤灰能显着提高生态水泥的抗折强度,但同时也降低了水泥的抗压强度,掺量超过10%时,抗压强度明显下降;另外,经检测生态型水泥A3初凝80min,终凝325min,安定性合格,其他各项指标均满足《通用硅酸盐水泥》GB175-2007中42.5号普通硅酸盐水泥标准要求,可以替代普通硅酸盐水泥用于建筑垃圾砖的生产。

2.2再生骨料的处理和级配优化

建筑垃圾主要由惰性物质(混凝土、砖、砂石等)和非惰性物质(金属、木料、玻璃、塑料等)组成。新生建筑垃圾首先经磁选和人工分选,分离非惰性物质,物尽其用。分选后的废砖和废混凝土等物质经颚式破碎机破碎、振动筛分,可以得到不同粒径的再生骨料。

本研究利用有附加约束条件的混料均匀设计试验方法,先将建筑垃圾骨料破碎、筛分成四种连续级配,各级骨料代号对应的骨料粒径范围。依据实际生产经验确定各级骨料掺量的取值范围为0.3≤X1≤0.5、0.1≤X2≤0.4、0.1≤X3≤0.3、0.1≤X4≤0.3,利用DPS数据处理软件生成12水平的试验方案,探索再生骨料的级配对砖强度的影响规律。物料配比为水泥24%、骨料76%,试验方案和28d抗压强度测试。