1 现有技术存在的问题

几十年来,国内外加气混凝土工业设备不断更新改造,有了非常大的变化。然而,这些改造大都集中在切割设备方面,整体生产工艺没有根本性变化,仍然采用先浇注(坯体初凝)后脱模切割,生产实践中存在以下几个技术问题。

⑴现有技术使用的模具是模框与模底板相分离。严格讲每套模具的模框与模底板应配套使用才能保证其连接紧密而不漏液。然而生产过程中由于模框周转时间短,而模底板周转时间长,很难做到模框与模底板配套使用。即使能做到配套使用,因模框与模底板是硬性连接,模具使用一段时间后由于磨损严重,很难保证浇注中不漏液。

⑵现有模具大都在4~6m3左右,长6~8m、宽1.5~1.8m、高0.65m。浇注物料在这么大体积内逐渐发起,仅靠4个模框与物料发起过程中所产生的摩擦阻力作支撑。生产中只要原料配比、水料比出现误差,胶凝材料批号不同引起的性能差异等都会造成局部或全部塌模,影响产品成品率。

⑶现有浇注成型坯体过大,需要专用设备切割机。几十年来,技术人员研制出各种不同形式的切割设备及工艺,但都很难保证切割成品率达100%。主要原因是坯体硬化时切割机很难控制和掌握。采用翻转切割工艺时,如坯体未达到切割要求硬度,轻者出现坯体变形,破坏产品气孔结构,降低产品力学性能指标,严重时翻转过程中出现局部塌落甚至整个坯体损坏。坯体硬度过大,轻者切割钢丝拉断,重者无法切割。

由于现有技术存在上述问题,我国百余家加气混凝土砌块厂中,仅有少数几家设备先进、管理严格的大型企业,能够控制产品成品率达到95%以上,而大多数厂家产品成品率一般在80%~90%,一些设备落后的中小企业,产品成品率更低。

2 加气混凝土砌块生产新工艺

为解决现有技术生产加气混凝土砌块中存在的上述问题,笔者通过改革创新,研究开发出加气混凝土砌块生产新工艺,取得很好的效果。

2.1 生产工艺流程

2.2 模具的改进

加气混凝土砌块生产新工艺的模具由4个模框、1个模底板、连接模框和模底板的连接件组成。4个模框借助与模底板相连的可转动连接件,能够自由地上下翻转,当4个模框向上翻转时恰好与模底板四边垂直连接。而4个模框彼此之间用固定螺栓相连,组成了可以浇注的模具。为了防止浇注时物料从模具中渗漏,在4个模框底部与模底板结合处,以及4个模框彼此紧密相连处镶有密封橡胶条,为了保证模框与模底板连接的垂直度,在模框连接处设计了定位销。插入定位销,拧紧模框连接螺栓就完成了模具组装。实践证明新模具既解决了模具泄漏问题,又便于模具组装和产品脱模。

2.3 浇注、切割同时进行

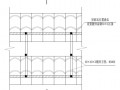

浇注、切割同时进行的新工艺是通过以下技术方案实现的:在模具中组装纵横交错、垂直拼插的隔板。隔板分为纵向、横向隔板,彼此垂直拼插。隔板采用 3~6mm厚的钢板加工而成。隔板的高度与模框的高度相同(600mm);纵向隔板长度与纵向模框长度相同;横向隔板长度与横向模框长度相同。纵向隔板、横向隔板所需数量由模具的大小及所要生产的加气砌块宽度和高度而定(模框和隔板的高度即是产品的长度)。纵向隔板的加工要求:在纵向隔板上方两端要焊接两个能够与横向模框上方定位槽相插的纵向隔板定位把柄。在两个定位把柄内50mm处焊接两个吊装板,吊装板尺寸为100mm×100mm×4mm,在吊装板中间位置打一个30mm的吊装圆孔。另外,在纵向隔板上方拼插横向隔板位置处开出与横向隔板厚度相同的开口,长度为纵向隔板高度的1/2。横向隔板加工要求:在横向隔板上方两端相距50ram的位置上焊接两个与纵向隔板吊装板相同规格、式样的吊装板。在横向隔板下方往纵向隔板拼插位置处开出与纵向隔板厚度相同的开口,其长度为横向隔板高度的1/2。

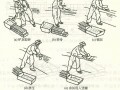

当模具的模框、模底板组装完毕后,先将每块涂刷专用脱模剂的纵向隔板放到模具中,并检查每块纵向隔板两端的定位把柄是否插入定位槽内。然后将每块已涂刷专用脱模剂的横向隔板依次拼插到纵向隔板开口位置。调整横向、纵向隔板,隔板开口对齐后将横隔板插入纵向隔板内,使两块相互垂直拼插的隔板上边在同一平面。然后将该模具送到搅拌设备前。在纵向隔板两端吊装板圆孔内分别插入长度与横向模框相同的钢棒(钢棒要穿过每块纵向隔板吊装孔内),用两根两端装有吊钩的钢丝绳分别套在钢棒两端,然后将两根钢丝绳中间位置挂进起重设备的吊钩,向上提升。这时,拼插好的所有隔板随之上升,当隔板底部提升到离模框上边口 100mm处时停止提升。将搅拌设备出料口连接软管插入模具中。物料搅拌均匀后打开搅拌设备出料口阀门,搅拌好的物料通过胶管注入模具中。搅拌设备中的物料全部浇注完毕后,将吊起的隔板缓慢下降放回模具中,直到隔板底部与模底板紧密结合为止。检查每块纵向隔板的定位把柄是否全部进入定位槽内,以确保产品的几何尺寸。撤掉钢丝绳和钢棒,将模具送进预养池内进行静停养护。这时浇注的物料在模具中的每个隔板之间缓慢发气。当发气结束时,发现被隔板分开的每一个小方格内的物料都已经发到与模框、隔板高度相同,而在表面则形成中间高四边低的“面包头”。待物料初凝硬化达到可以切除“面包头”时,用专用铁铲将其铲平 (也可待产品脱模后统一用小型切割设备切掉“面包头”):再过一段时间,当坯体完全硬化达到一定强度时,将模具送到起重设备处,松动紧固4个模框的螺栓,退出模框定位销f无须将模框打开)用起重设备将每块横向隔板依次吊抽出模型。如果吊抽隔板时,隔板过紧不能抽出,可用小锤轻轻敲击隔板上的吊装板,即可顺利抽出隔板。横向隔板全部抽出后,用同样方法抽出纵向隔板。所有隔板都应趁热涂刷专用脱模剂,供下次组装拼插时使用。浇注、切割装置示意图见图2。

3 结束语

加气混凝土生产新工艺具有很强的实用性和应用价值。实践证明,该工艺在提高产品成品率、减少设备投资方面起到了积极作用。该工艺操作简单,适用性强(适应蒸压和免蒸工艺),具有推广和普及意义。